硬度表示材料抵抗物体压入其表面的能力,硬度测试是检验金属材料性能的重要指标之一,也是最快速最经济的方法之一。硬度测试能反映出材料在化学成分、组织结构和热处理工艺上的差异。常被作为监督手段应用于各行各业。

分类及简介

钢材的硬度:金属硬度(Hardness)的代号为H。按硬度试验方法的不同,

常规表示有布氏(HB)、洛氏(HRC)、维氏(HV)、里氏(HL)

硬度等,其中以HB及HRC较为常用。

HB应用范围较广,HRC适用于表面高硬度材料,如热处理硬度等。两者区别在于硬度计之压头不同,布氏硬度计的压头为钢球,而洛氏硬度计的压头为金刚石。

HV-维氏硬度(HV)是以120Kg以内的试验力和顶角为136°的正四梭锥压头压入材料表面,用材料压痕凹坑的表面积除以试验力值,即为维氏硬度(HV)。

HL手提式硬度计,测量方便,利用冲击球头冲击试样表面后,产生弹跳;利用冲头在距试样表面1mm处的回弹速度的比值计算硬度公式里氏硬度HL=1000*VB(回弹速度)/VA(冲击速度)。目前,最常用的便携式里氏硬度计用里氏(HL)测量后可以转化为:布氏(HB)、洛氏(HRC)、维氏(HV)、肖氏(HS)硬度。或用里氏原理直接用布氏(HB)、洛氏(HRC)、维氏(HV)、肖氏(HS)测量硬度值。有些公司的里氏硬度计就有此功能,是传统的硬度计的有益被充。

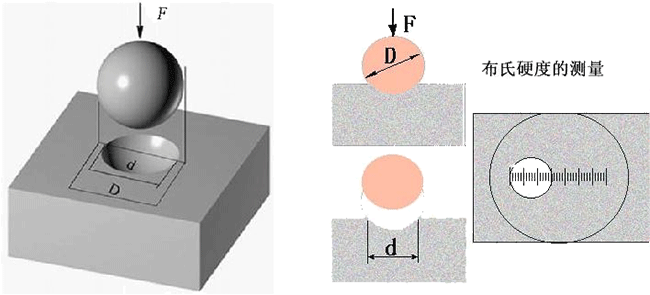

布 氏 硬 度

简介:

布氏硬度的符号用 HBS或HBW表示。适用于铸铁、非铁合金、各种退火及调质的钢材,不宜测定太硬、太小、太薄和表面不允许有较大压痕的试样或工件。其原理是如下图所示以一定的载荷(一般3000、750kgf、187.5mm等)将一定大小(直径为10mm、5mm、2.5mm)的淬硬钢球或硬度合金球压入材料表面,经规定保持时间后,卸除试验力,测量试样表面压痕的直径。布氏硬度与试验力除以压痕表面积的商成正比。压痕被看做是卸载后具有一定半径的球形,压痕的表面积通过压痕的平均直径和压头直径按照相关公式计算可以得到。负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2(N/mm2)。

布氏硬度测试标准:

GB/T 231.1、ASTM E10

洛氏硬度

简介

洛氏硬度没有单位,是一个无纲量的力学性能指标,其最常用的硬度标尺有A、B、C等,通常记作HRA、HRB、HRC等,其表示方法为硬度数据+硬度符号,如50HRC。

洛氏硬度测试标准

ASTM E18、GB/T 230.1、ASTM D785、ISO 2039-2、GB/T 3398.2等。

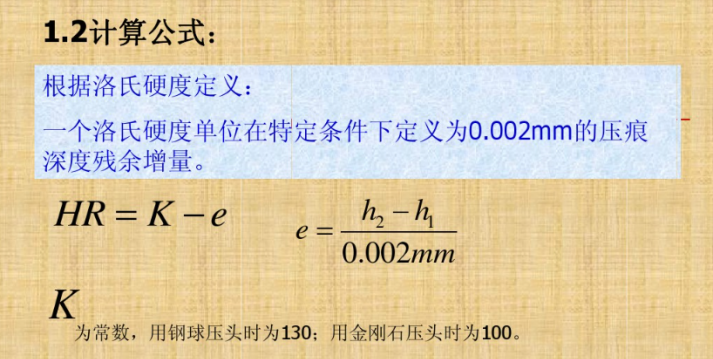

洛氏硬度的原理及相关知识

洛氏硬度试验采用三种试验力,三种压头,以压痕塑性变形深度来确定硬度值的指标,以0.002毫米作为一个硬度单位。在洛氏硬度试验中采用不同的压头和不同的试验力,会产生不同的组合,一般共有9种组合,对应于洛氏硬度的9个标尺。洛氏硬度是对应于洛氏硬度不同的标尺。这9个标尺的应用涵盖了几乎所有常用的金属材料。当被测样品过小或者布氏硬度(HB)大于450时,就改用洛氏硬度计测量。

洛氏硬度的试验原理是用一个顶角为120°的金刚石圆锥体或直径为1.59mm的球形压头,分两级试验力(初实验力F0和总试验力F1)先后作用下,将规定的压头压入试样表面,保持一定的时间后卸除主试验力F1,在保留初试验力F0下测量残余压痕深度e,100(或130)减去e值下面的这个公式求取材料的硬度(可以直接读取)。

洛氏硬度没有单位,是一个无量纲的力学性能指标,根据实验材料硬度的不同,来选择不同的洛氏硬度标尺。其中的A、B、C标尺为洛氏最常用的三种标尺,称为标尺A、标尺B、标尺C。通常记作HRA、HRB、HRC,其表示方法为硬度值+硬度符号,如60HRA、70HRB、50HRC等。

HRA:是采用60Kgf(588.4N)试验力和金钢石圆锥压头压入求得硬度,测量范围为20-95HRA,用于硬度很高的材料。例如:硬质合金、钢材薄板。

HRB:是采用100Kgf(980.7N)试验力和直径1.58mm球形压头压入求得的硬度,用于硬度较低的材料例如:有色金属、合金及退火钢等低硬度零件的硬度。

HRC:是采用与HRA同样的压头,但用的是150Kgf(1471KN)试验力和金钢石圆锥压头压入求得的硬度,用于硬度较高的材料。例如:淬火钢等。

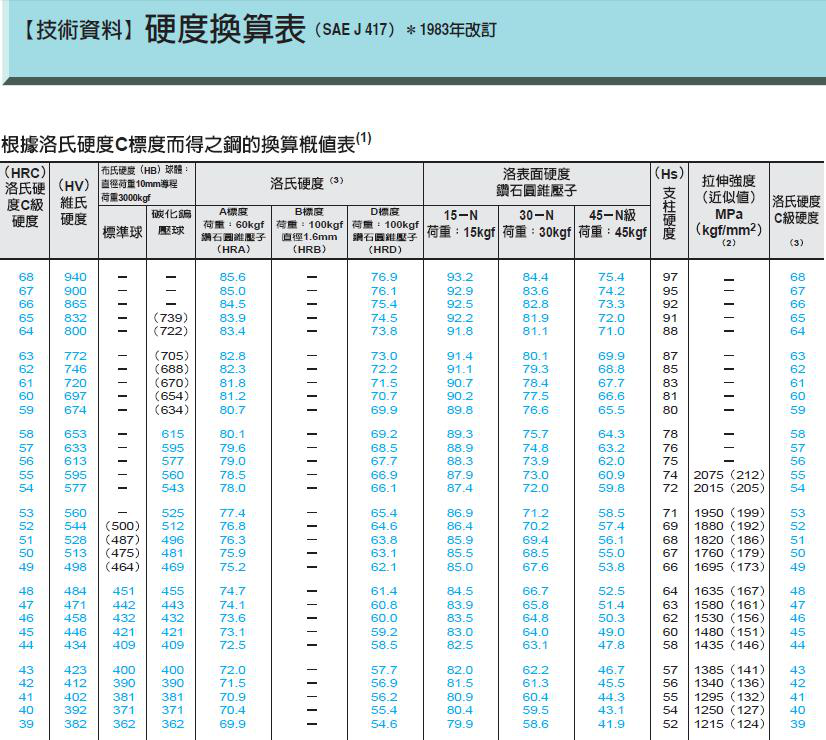

实践证明,金属材料的各种硬度值之间,硬度值与强度值之间具有近似的相应关系。因为硬度值是由起始塑性变形抗力和继续塑性变形抗力决定的,材料的强度越高,塑性变形抗力越高,硬度值也就越高。但各种材料的换算关系并不一致。其中SAE J417、GB/T1172、GB/T33362 、ASTM E140等可以提供有色金属和黑色金属的强度与硬度对应的关系,但尚无普遍适用的方法将洛氏硬度值精确地换成其他硬度或抗拉强度,因此应避免这种换算,除非通过对比试验得到可比较的换算方法。下图是上述相关标准SAEJ 417 中的数据图片:

洛氏硬度测试中常见的问题

HRC标尺的使用范围是20-70HRC,当硬度值小于20HRC时,因为金钢石压头的圆锥部分压入试样过深,灵敏度下降,压头的几何形状所造成的误差增大,测量结果不准确,这时应改用HRB标尺;当试样硬度大于70HRC时,尽管HRC标尺被规定的上限值为70HRC,但是当试样硬度大于67HRC左右时,压头尖端产生的压力过大,金刚石容易损坏,压头寿命会大大缩短,因此一般采用检测力较小,压入深度较小的A标尺。HRA标尺的使用范围是20-95HRA,由美国标准ASTM E140可以获得以下换算关系:

27HRA≈30HRB

60HRA≈100HRB≈20HRC

85.6HRA≈68HRC

可见,HRA标尺的测试范围涵盖了从软钢(HRB)、硬钢(HRC)到硬度合金的硬度范围。然而,事实上HRA标尺很少用于测试软钢,主要用于测试薄硬钢板、深层渗碳钢和硬质合金。在硬质合金主面,由于技术进步,有些材料硬度已达到93-94HRA,这已超出标准规定。工程上超出HRA高端的测量范围已成为惯例。HRA标尺有一个特殊用途,在使用洛氏硬度计测试钢试样时,如果不知试样是软钢还是硬钢,可先用HRA标尺测一下,当硬度值小于60HRA时可改用HRB标尺,当硬度值大于60HRA时可改用HRC标尺。

B标尺采用的是球形压头,使用范围是10~100HRB,当硬度值低于10HRB时,由于球形压头的压入深度过大,金属开始蠕变加剧,试样在试验力作用下的变形时间长,测试值准确度降低;当硬度值大于100HRB时,由于钢球压头可能变形以及压入深度过浅,灵敏度降低,精度下降,影响精确测量,均可能造成误差,此时应改用HRC标尺。在使用HRB标尺测试钢试样时,一个特别值得注意的地方是:当预先不知道试样是软钢还是硬钢时,决不可使用HRB标尺做测试,因为用钢球压头误测了淬火钢,钢球就可能会变形,钢球压头就会损坏,这是钢球压头损坏的主要原因。遇到这种情况时应先用金钢石压头,用HRA标尺测试一下,再决定是用HRB还是用HRC。

洛氏硬度试验特点

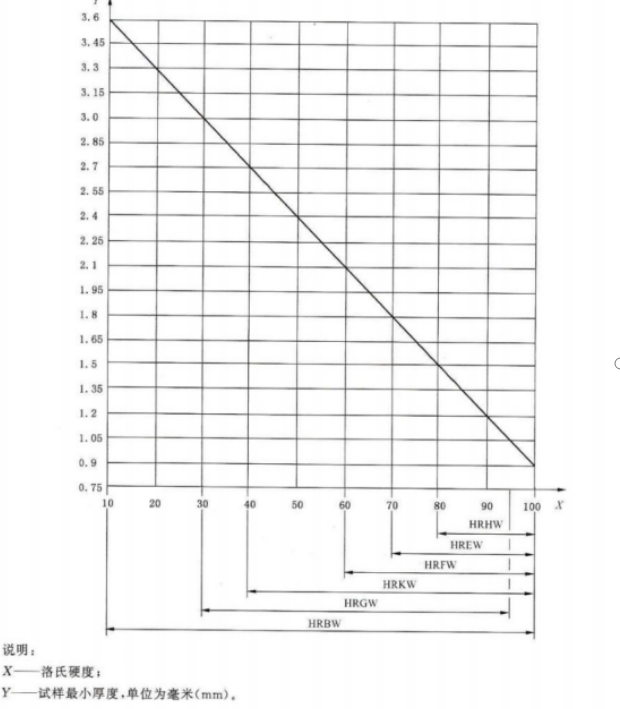

洛氏硬度试验采用测量压入深度的方法,硬度值通过指示直接读出,因此操作简单方便,容易掌握,工作效率高,测量迅速,成为最常用的硬度试验方法之一,并且由于试验力较小,压痕也小,特别是表面洛氏硬度的压痕更小,对大多数工件的使用无影响,可直接测试成品工件,初试验力的采用,使得试样表面轻微的不平度对硬度值的影响较小,因此,此仪器非常适于对成批的成品或半成品进行逐件检测。还可以通过硬度值对工艺进行调整,得到最佳的热处理工艺,但要考虑到在相同的热处理工艺下,材料的含碳量越高,材料的硬度也越高。对应于相同的材料,同工艺引起的硬度高低顺序是:淬火、正火、退火。另外洛氏硬度试验对试样是有要求的,其厚度不能小于残余压痕深度的10倍,试样背面不能出现明显的变形痕迹。由此试样的厚度决定了试验力的选择,试验力必须保证其所引起的变形小于试样的最小厚度。对于每一种硬度试验,都存在最小可测量厚度。如下图就是国标中一些标尺所对应的试样最小厚度曲线图。

维 氏 硬 度

简介

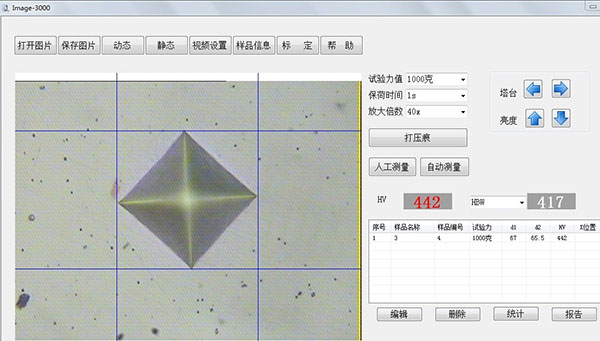

维氏硬度(HV):以120Kgf以内的试验力和顶角为136°的正四棱锥金刚石压头用一定的试验力压入试样表面,保持规定时间后,卸除试验力,测量试样表面压痕对角线长度。用载荷值除以压痕凹坑的表面积得到其硬度值。常用的试验力10Kgf。维氏硬度通常表示如下:594HV10,V前面的数值为硬度值,后面则为试验力,如果试验力保持时间不是通常的10-15秒,还需在试验力值后标注保持时间。如:594HV10/20---采用10千克力的试验力,保持20秒,得到硬度值为594。下图为维氏硬度的压痕形状:

维氏硬度测试标准

GB/T 4340.1、ISO 6507、ASTM E384等。

,